lunes, 28 de julio de 2008

1. Codificadores de posición: incrementales y absolutos.

Codificador de posición absoluto: Similares a los incrementales pero con marcas en círculos concéntricos, cada uno de menor resolución. Cada círculo posee un sensor y la posición queda codificada como un número formado unos y ceros.

1.1. Construcción de codificadores.

El tipo absoluto produce un código digital único para cada ángulo distinto del eje. Se corta un patrón complejo en una hoja de metal y se pone en un disco aislador, que está fijado al eje. También se coloca una fila de contactos deslizantes a lo largo del radio del disco. Mientras que el disco rota con el eje, algunos de los contactos tocan el metal, mientras que otros caen en los huecos donde se ha cortado el metal. La hoja de metal está conectada con una fuente de corriente eléctrica, y cada contacto está conectado con un sensor eléctrico separado. Se diseña el patrón de metal de tal forma que cada posición posible del eje cree un código binario único en el cual algunos de los contactos esté conectado con la fuente de corriente (es decir encendido) y otros no (apagados). Este código se puede leer por un dispositivo controlador, tal como un microprocesador, para determinar el ángulo del eje.

Codificación Binaria: Un ejemplo de un código binario en un codificador extremadamente simplificado con solamente tres contactos, se demuestra abajo:

Generalmente, si hay n contactos, el número de posiciones distintas del eje es 2n. En este ejemplo, n es 3, así que hay 23, es decir, 8 posiciones.

En el ejemplo anterior, los contactos producen una cuenta binaria a medida que el disco gira. Sin embargo, esto tiene la desventaja de que si el disco para entre dos sectores adyacentes, o los contactos no se alinean perfectamente, es imposible determinar el ángulo del eje. Para ilustrar este problema, se considera que el ángulo del eje cambia de 179.9º a 180.1º (sector 4 a sector 5). En cierto instante, según la tabla anterior, el patrón del contacto cambiará de "OFF-ON-ON" a "ON-OFF-OFF". Sin embargo, no sucede realmente. En un dispositivo práctico, los contactos nunca se alinean perfectamente, de modo que cada uno cambiará en diverso momento. Si el contacto 1 cambia primero, seguido por el contacto 3 y luego el contacto 2, por ejemplo, la secuencia real de códigos será:

OFF-ON-ON (Posición de salida)

ON-ON-ON (Primero, se activa el contacto 1)

ON-ON-OFF (Después se desactiva el contacto 3)

ON-OFF-OFF (Por último, se desactiva el contacto 2)

Codificación con código de Gray: Éste es un sistema de código binario en el cual dos códigos adyacentes sólo se diferencian en una posición. Para entrar en contacto con el ejemplo dado arriba, la versión Grey-Cifrada será la siguiente:

1.2. Sistemas de acondicionamiento codificadores.

lunes, 7 de julio de 2008

domingo, 6 de julio de 2008

1. Definición de sensores generadores

Ofrecen una alternativa para medir muchas de las magnitudes ordinarias, sobre todo temperatura, fuerza y magnitudes afines. Pero, además, dado que se basan en efectos reversibles, están relacionados con diversos tipos de accionadores o aplicaciones inversas en general. Es decir, se pueden emplear para la generación de acciones no eléctricas a partir de señales eléctrica

2. Qué es efecto reversible

3. Qué es efecto irreversible

4. Qué es efecto termoelectrico

Este efecto es la base de las aplicaciones de refrigeración y de generación de electricidad: un material termoeléctrico permite transformar directamente el calor en electricidad, o bien generar frío cuando se le aplica una corriente eléctrica.

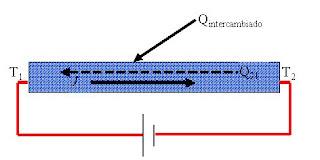

5. Defina con texto y con gráficos el Efecto Peltier

Donde Π es el coeficiente de Peltier ΠAB de la termopareja completa, y ΠA y ΠB son los coeficientes de cada material. El silicio tipo-p tiene un coeficiente Peltier positivo a temperaturas inferiores a 550 K, y el silicio tipo-n tiene un coeficiente Peltier negativo.

Los conductores intentan volver al equilibrio electrónico que existía antes de aplicar la corriente. Para ello absorben la energía de un foco y la desprenden en el otro. Las parejas individuales pueden ser conectadas en serie para incrementar el efecto.La dirección de la transferencia de calor es controlada por la polaridad de la corriente. Al invertir la polaridad se cambia la dirección de la transferencia y, como consecuencia, la unión donde se desprendía calor lo absorberá y donde se absorbía el calor lo desprenderá.

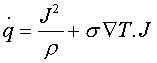

6. Defina con texto y con gráficos el Efecto Thompson

El flujo neto de potencia calorífica por unidad de volumen, en un conductor de resistividad r, con un gradiente longitudinal de temperatura, por el que circula una densidad de corriente J será:

El flujo neto de potencia calorífica por unidad de volumen, en un conductor de resistividad r, con un gradiente longitudinal de temperatura, por el que circula una densidad de corriente J será: donde s es el coeficiente Thompson. El primer término corresponde al efecto Joule, irreversible, mientras que el segundo expresa el efecto Thompson, reversible.Desarrollando esta expresión para obtener la relación entre el coeficiente Thompson y Seebeck y teniendo en cuenta las ecuaciones que rigen los efectos Peltier y Seebeck, se llega a:

donde s es el coeficiente Thompson. El primer término corresponde al efecto Joule, irreversible, mientras que el segundo expresa el efecto Thompson, reversible.Desarrollando esta expresión para obtener la relación entre el coeficiente Thompson y Seebeck y teniendo en cuenta las ecuaciones que rigen los efectos Peltier y Seebeck, se llega a: Quedando para la unión:

Quedando para la unión:

7. Defina con texto y con gráficos el Efecto Seebeck

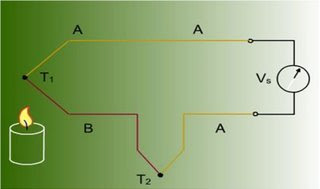

Efecto Seebeck en un termopar: aparece una corriente o una diferencia de potencial

Efecto Seebeck en un termopar: aparece una corriente o una diferencia de potencialSeebeck señaló que si se unían dos metales distintos por sus extremos la ecuación que se cumple es:

fem = a + bt + ct2

t <<>

Donde:

DV: Es la fuerza termoelectromotríz.

DT: Es la diferencia de temperatura entre dos puntos de un conductor homogéneo.

El efecto Seebeck es solamente un efecto termoeléctrico que convierte calor en electricidad. Rigurosamente el efecto Seebeck no es un efecto de juntura. Pero es muy aplicado a materiales con características diferentes.

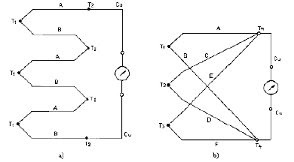

8. Tipos de Termopares

Consideraciones en las uniones de un termopar:

- Resistencia elevada para no requerir mucha masa, lo que implica alta capacidad calorífica y

respuesta lenta. - Coeficiente de temperatura débil en la resistividad.

- resistencia a la oxidación a altas temperaturas.

- Linealidad de la respuesta.

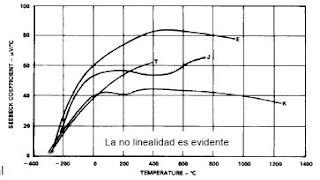

En el siguiente cuadro se muestra una relación de los termopares de uso más frecuente con su denominación normalizada (ANSI). También se muestra la evolución del coeficiente de Seebeck en función de la temperatura.

Para la fabricación de termopares se emplean aleaciones especiales:

Para la fabricación de termopares se emplean aleaciones especiales:Níquel(90)/Cromo(10),

Cobre(57)/Níquel(43),

Níquel(94)/Aluminio(2)/Manganeso(3)/Silicio(1),etc.

Cada uno de estos termopares tiene unas características de rango de temperatura, linealidad, sensibilidad, atmósfera que soporta, etc.

Los fabricantes proporcionan información sobre las características de sus termopares y los ambientes y aplicaciones para los que es más adecuado cada modelo.

En la figura se muestra un termopar de uso industrial con vaina de protección.

9. Construcción de Termopares

Desde el punto de vista constructivo, la unión puede hacerse por contacto (arrollamiento), o soldadura.

Desde el punto de vista constructivo, la unión puede hacerse por contacto (arrollamiento), o soldadura.

Para conseguir la inmunidad requerida frente al medio en función de los materiales y del ambiente de trabajo, el termopar puede aparecer al aire o incluido dentro de una vaina protectora (lo que resulta determinante en la velocidad de respuesta). En este último caso, la unión puede conectarse a la vaina (puesta a tierra) o quedar eléctricamente aislada.

Los requerimientos más importantes que deben cumplir los materiales de termocuplas son:

- Ser mecánicamente robustos y resistentes químicamente.

- Deben producir una salida eléctrica mensurable y estable.

- Deben tener la precisión requerida.

- Deben responder con la velocidad necesaria

- Debe considerarse la transferencia de calor al medio y viceversa para no afectar la lectura.

- Deben, en algunos casos, estar aislados eléctricamente de masa

- Deben ser económicos .

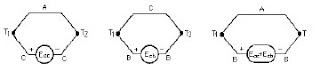

10.1. Ley de los circuitos homogéneos

En un circuito de un único metal homogéneo, no se puede mantener una corriente termoeléctrica mediante la aplicación exclusiva de calor aunque se varíe la sección transversal del conductor.

Ley de los circuitos homogéneos para termopares

Ley de los circuitos homogéneos para termopares10.2. Ley de los Metales Intermedios

El instrumento se puede intercalar en un conductor o un una unión. En el cuadro que se muestra se dan las fuerzas Termoelectromotrices de diversos metales y aleaciones respecto al cobre., que es el elemento de conexión más común en circuitos electrónicos. El elevado valor correspondiente al óxido de cobre indica claramente la necesidad de mantener los contactos limpios.

Un corolario de esta ley es que si se conoce la relación térmica de dos metales distintos con un tercero, se puede encontrar la relación entre los dos primeros (en la figura siguiente). Por lo tanto, no hace falta calibrar todos los posibles pares de metales para conocer la temperatura correspondiente a la f.t.e.m. detectada con una par determinado. Basta con conocer su comportamiento con un tercero. Se ha convenido en tomar el platino como referencia.

Corolario de la ley de los metales intermedios en circuitos de termopares

Corolario de la ley de los metales intermedios en circuitos de termopares

10.3. Ley de las temperaturas sucesivas o intermedias

11. Efecto de la temperatura ambiente en la unión de referencia de los termopares.

12. Compensación de la unión de referencia en circuitos de termopares

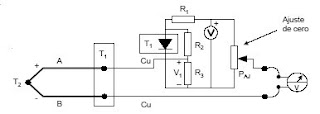

Lo más frecuente es emplear la denominada compensación electrónica de la unión de referencia. Consiste en dejar la unión fría a la temperatura ambiente y medir esta con otro sensor dispuesto en sus cercanías. A la tensión del termopar se le suma la tensión que corresponde a la temperatura ambiente. De forma que es como si la unión fría estuviera a 0ºC. En la figura se muestra un ejemplo de compensación de la unión fría basado en la dependencia de la tensión directa en un diodo (VD) con la temperatura. El circuito de compensación se diseña estableciendo la condición de que la corriente por el diodo sea de 1mA y que dV1/dT sea igual al coeficiente de Seebeck en el margen de temperatura ambiente.El potenciómetro (PAJ) se incluye para ajustar el cero.Se toman como datos la tensión umbral del diodo y su derivada con la temperatura.

Lo más frecuente es emplear la denominada compensación electrónica de la unión de referencia. Consiste en dejar la unión fría a la temperatura ambiente y medir esta con otro sensor dispuesto en sus cercanías. A la tensión del termopar se le suma la tensión que corresponde a la temperatura ambiente. De forma que es como si la unión fría estuviera a 0ºC. En la figura se muestra un ejemplo de compensación de la unión fría basado en la dependencia de la tensión directa en un diodo (VD) con la temperatura. El circuito de compensación se diseña estableciendo la condición de que la corriente por el diodo sea de 1mA y que dV1/dT sea igual al coeficiente de Seebeck en el margen de temperatura ambiente.El potenciómetro (PAJ) se incluye para ajustar el cero.Se toman como datos la tensión umbral del diodo y su derivada con la temperatura.

Cuando el punto cuya temperatura se quiere medir está alejado, se suelen utilizar los cables de compensación para conectar el termopar con el sistema de medida. Estos cables son mucho más baratos que los del termopar y no introducen una tensión apreciable en el circuito aunque los extremos estén a temperaturas diferentes. En la figura se muestra un esquema simplificado. La temperatura T3 puede variar sin introducir error. Los cables de compensación son específicos para cada termopar. Suelen ser tres o cuatro veces más caros que los cables de cobre.

13. Explicación de la tabla estandar de termopares

Los termopares comerciales se designan por letras (T, E, J, K, R) que identifican los materiales que contienen y se especifican generalmente por su sensibilidad o coeficiente térmico (MV/ºC).

El tipo E, J, K, y T son termopares de base metálica y se pueden utilizar hasta por encima de 1000°C. El tipo S, R, y B se denominan termopares nobles por poseer platino como elemento básico y se pueden utilizar hasta por encima de 2000°C.

Termopar tipo T (Cu- Constantan)

- Termoelemento positivo: Cu 100%

- Termoelemento negativo: Cu55%, Ni45%

- Rango de utilización: -270ºC a 400ºC

- F.E.M. producida: -6,258 mV a 20,872 mV

- Características: puede utilizarse en atmósferas inertes, oxidables o reductoras. Gracias a la gran homogeneidad con que el cobre puede ser procesado, se obtiene una buena precisión. En temperaturas superiores a 300ºC, la oxidación del cobre se torna muy intensa, lo que reduce su vida útil y ocasiona desvíos en la curva de respuesta original.

Termopar tipo J (Fe- Constantan)

- Termoelemento positivo: Fe99,5%

- Termolemento negativo: Cu55%, Ni45%

- Rango de utilización: -210ºC a 760ºC

- F.E.M. producida: -8,096 mV a 42,919 mV

- Características: puede utilizarse en atmósferas neutras, oxidables o reductoras. No se recomienda en atmósferas muy húmedas y a bajas temperaturas el termoelemento positivo se vuelve quebradizo. Por encima de 540ºC el hierro se oxida rápidamente. No se recomienda en atmósferas sulfurosas por encima de 500ºC.

Termopar tipo E (Cr- Constantan)

- Termoelemento positivo: Ni90%, Cr10%

- Termolemento negativo: Cu55%, Ni45%

- Rango de utilización: -270ºC a 1000ºC

- F.E.M. producida: -9,835 mV a 76,373 mV

- Características: Puede utilizarse en atmósferas oxidables, inertes o al vacío, no debe utilizarse en atmósferas alternadamente oxidables y reductoras. Dentro de los termopares a menudo utilizados, es el que posee mayor potencia termoeléctrica, bastante conveniente cuando se desea detectar pequeñas variaciones de temperatura.

Termopar tipo K (Cr- Constantan)

- Termoelemento positivo: Ni90%, Cr10%

- Termoelemento negativo: Ni95%, Mn2%, Si1%, Al 2%

- Rango de utilización: -270ºC a 1200ºC

- F.E.M. producida: -6,458 mV a 48,838 mV

- Características: Puede utilizarse en atmósferas inertes y oxidables. Por su alta resistencia a la oxidación se utiliza en temperaturas superiores a 600ºC y en algunas ocasiones en temperaturas por debajo de 0ºC. No debe utilizarse en atmósferas reductoras y sulfurosas. En temperaturas muy altas y atmósferas pobres en oxigeno ocurre una difusión del cromo, lo que ocasiona grandes desvíos de la curva de respuesta del termopar. Este último efecto se llama “green - root”.

Termopar tipo N (Nicrosil - Nisil)

- Termoelemento positivo: Ni84,4%, Cr14,2%, Si1,4%

- Termoelemento negativo: Ni95,45% Si4,40%, Mg0,15%

- Rango de utilización: -270ºC a 1300ºC

- F.E.M. producida: -4,345 mV a 47,513 mV

- Características: Este nuevo tipo de termopar es un sustituto del termopar tipo K que posee una resistencia a la oxidación superior a éste. En muchos casos también es un sustituto de los termopares a base de platino a raíz de su temperatura máxima de utilización. Se recomienda para atmósferas oxidables, inertes o pobres en oxígeno, ya que no sufre el efecto “green - root”. No debe exponerse a atmósferas sulfurosas.

Termopar tipo S

- Termoelemento positivo: Pt90%, Rh10%

- Termoelemento negativo: Pt100%

- Rango de utilización: -50ºC a 1768ºC

- F.E.M. producida: -0,236 mV a 18,693 mV

- Características: Puede utilizarse en atmósferas inertes y oxidables, presenta estabilidad a lo largo del tiempo en temperaturas elevadas, superiores a las de los termopares no constituidos de platino. Sus termoelementos no deben exponerse a atmósferas reductoras o con vapores metálicos. Nunca deben insertarse directamente en tubos de protección metálicos, pero sí en tubos con protección de cerámica. Fabricado con alúmina (Al2O3) de alto contenido de pureza. Para temperaturas superiores a 1500ºC se utilizan tubos de protección de platino. No se recomienda el uso de los termopares de platino en temperaturas abajo de 0ºC debido a la inestabilidad en la respuesta del sensor. En temperaturas por encima de 1400ºC ocurre crecimiento de granulaciones que los dejan quebradizos.

Termopar tipo R

- Termoelemento positivo: Pt87%, Rh13%

- Termoelemento negativo: Pt100%

- Rango de utilización: -50ºC a 1768ºC

- F.E.M. producida: -0,226 mV a 21,101 mV

- Características: Posee las mismas características del termopar tipo "S", aunque en algunos casos es preferible el tipo "R" por tener una potencia termoeléctrica mayor en un11%.

Termopar tipo B

- Termoelemento positivo: Pt70,4%, Rh29,6%

- Termoelemento negativo: Pt93,9%, Rh6,1%

- Rango de utilización: 0ºC a 1820ºC

- F.E.M. producida: 0,000 mV a 13820 mV

- Características: Puede ser utilizado en atmósferas oxidables, inertes y por un corto espacio de tiempo en el vacío. Normalmente se utiliza en temperaturas superiores a 1400ºC, por presentar menor difusión de rodios que los tipos S y R. A temperaturas abajo de los 50ºC la fuerza electromotriz termoeléctrica generada es muy pequeña.

14. Sensores piezoeléctricos

Es un efecto reversible, de modo que al aplicar una diferencia de potencial eléctrico a un material piezoeléctrico, aparece una deformación.

Estos fenómenos fueron descubiertos por Jacques y Pierre Curie en 1880.

La piezoelectricidad está relacionada con la estructura cristalina de los materiales.

Las propiedades piezoeléctricas se manifiestan en 20 de las 32 clases cristalográficas, aunque en la práctica se usan sólo unas pocas. Entre los materiales piezoeléctricos naturales, los de uso más frecuente son el cuarzo y la turmalina. En cuanto a las sustancias sintéticas, las que han encontrado más aplicación como materiales piezoeléctricos son las cerámicas.

La aplicación del efecto piezoeléctrico está sujeto a una serie de limitaciones.

- La resistencia eléctrica que presentan los materiales piezoeléctricos aunque es muy grande no es infinita. De modo que al aplicar un esfuerzo constante se genera inicialmente una carga que inevitablemente es drenada al cabo de un tiempo. Por lo tanto, no tienen respuesta en continua. En la figura se muestra el circuito equivalente de un sensor piezoeléctrico.

- Estos sensores presentan un pico en la respuesta para la frecuencia de resonancia. Por tanto, es preciso trabajar siempre a frecuencias muy inferiores a la de resonancia mecánica.

- La sensibilidad presenta derivas con la temperatura. Además, por encima de la temperatura de Curie (específica para cada material) desaparece el efecto piezoeléctrico.La impedancia de salida de estos sensores es muy alta, por lo que para medir la tensión de salida es preciso utilizar amplificadores con una impedancia de entrada enorme. Son los denominados amplificadores electrométricos o de carga.

Entre las ventajas de los sensores piezoeléctricos destacaremos las siguientes:

- Alta sensibilidad, obtenida muchas veces a bajo coste.

- Alta rigidez mecánica; las deformaciones experimentadas son inferiores a 1µm. Esta alta impedancia mecánica es conveniente para la medida de variables esfuerzo (fuerza, presión, etc).

- Pequeño tamaño y posibilidad de obtener dispositivos con sensibilidad unidireccional.

Estas características hacen a este tipo de sensores especialmente adecuados para medir todo tipo de vibraciones. Por ejemplo una aplicación típica es como micrófono. También se utilizan mucho en la detección por ultrasonidos.

Algunas de las aplicaciones más frecuentes de los sensores piezoeléctricos están en el campo de los ultrasonidos. Especial mención requieren (por ser muy numerosos) los dispositivos que utilizan técnicas de impulso-eco: detectores de grietas o anomalías en estructuras, detectores de presencia, equipos de ecografía, medidores de distancias, etc.

En la figura se muestra el principio básico de funcionamiento de un medidor de distancias por ultrasonidos.

15. Sensores piroeléctricos

Este efecto se aplica sobre todo a la detección de radiación térmica a temperatura ambiente. Para ello se disponen dos electrodos metálicos en dirección perpendicular a la de polarización, formándose un condensador que actúa como sensor térmico. Cuando el detector absobe radiación cambia su temperatura y con ella su polarización, produciendo una carga superficial en las placas del condensador.

Dado que la piroelectricidad, al igual que la piezoelectricidad, se basa en la anisotropía de los cristales, muchos materiales piezoeléctricos son también piroeléctricos. De las 21 clases cristalográficas no centrosimétricas, 10 tienen eje polar de simetría. Todas éstas son ripoeléctricas.

Hay dos grupos de materiales piroeléctricos: los lineales y los ferroeléctricos. En los primeros, la polarización

no se puede cambiar a base de invertir el sentido del campo eléctrico. Están en este grupo, entre otros, la turmalina, el sulfato de litio, y los sulfuros de cadmio y selenio. Entre los ferroeléctricos están el tantalato de litio, el niobato de estroncio y bario, el titanato-circonato de plomo y el sulfato de triglicina (TGS). Aparte están los polímeros como el polivinilideno (PVF2 o PVDF).

Las propiedades piroeléctricas desaparecen también cuando se alcanza la temperatura de Curie. En las cerámicas ferroeléctricas, la polarización se induce durante la fabricación. El material piroeléctrico ideal debería tener simultáneamente alto coeficiente piroeléctrico, bajo calor específico volumétrico y baja permitividad.

Parte del interés de los sensores piroeléctricos radica en que la temperatura que alcanzan puede ser el resultado de la absorción de la energía emitida por un cuerpo cuya temperatura superficial, u otras características, sean objeto de estudio. Otros sensores como los termopares, termistores, RTD, fotoconductores, etc., se pueden aplicar también a este tipo de medidas. Todo cuerpo a temperatura distinta de 0 K radia energía electromagnética en cantidad dependiente de su temperatura y de sus propiedades físicas.

A partir de 500°C, la radiación emitida es visible. Por debajo, incluida la temperatura ambiente, predomina la radiación infrarroja, de modo que sólo se percibe energía calorífica.

Para estudiar la emisión de energía radiante por parte de un cuerpo., conviene considerar primero su absorción. De la energía radiante que recibe un cuerpo, parte se refleja, parte se difunde en todas direcciones, parte se absorbe y parte se transmite (atraviesa el cuerpo). Se denomina cuerpo negro a un ente teórico que absorbe toda la energía incidente (elevándose, en consecuencia, su temperatura). Una cavidad cerrada y termostatada, con paredes ennegrecidas y que disponga sólo de una pequeña abertura, se comporta aproximadamente como un cuerpo negro.

A cualquier temperatura, todo cuerpo emite radiación y absorbe la procedente de los cuerpos que le rodean. Si no están todos a la misma temperatura, los más calientes se enfrían y los más fríos se calientan, de modo que basta con la radiación para que se establezca el equilibrio térmico (no hace falta ni conducción ni convección).

Cuando se alcanza el equilibrio, todos los cuerpos emiten tanta radiación como absorben. Por lo tanto, los cuerpos que más emiten son los que más absorben y, en consecuencia, el cuerpo negro es también el mejor emisor.

La relación entre la energía que emite un cuerpo por unidad de superficie y por unidad de tiempo, y la que emitiría un cuerpo negro en las mismas condiciones, se denomina emisividad, ε. Para el cuerpo negro, ε= 1. La emisividad varía con la longitud de onda, la temperatura, el estado físico y la constitución química de la superficie.

Según lo expuesto, la aplicación más inmediata del efecto piroeléctrico en sensores es la detección de radiación térmica a temperatura ambiente. En consecuencia, se ha aplicado en pirómetros (medida de temperatura a distancia en hornos, vidrio o metal fundido, o simplemente para determinar las pérdidas de calor en edificios), radiómetros (medida de la potencia generada por una fuerte de radiación), analizadores de IR, detectores de CO2 y otros gases que absorben radiación IR, detección de la radiación IR emitida por el cuerpo humano (para detección de intrusos y de presencia en sistemas de encendido automático de la iluminación o calefacción en viviendas, apertura de puertas, reclamos publicitarios), detección de pulsos láser de alta potencia y en termómetros de alta resolución (6 x 10-6°C).

Para evitar que la carga superficial inducida en los electrodos por el cambio de temperatura del detecto al absorber radiación sea neutralizada por las cargas parásitas,. se modula la radiación incidente o bien se da un cierto cabeceo al detector. Por su pequeño tamaño y alta sensibilidad a cambios de temperatura, su respuesta es más rápida que la de otros detectores térmicos (termopares, termistores), pues no es necesario que alcancen el equilibrio térmico con la fuente de radiación. Esto los hace apropiados para obtener imágenes mediante exploración de la superficie a detectar. Otra posibilidad para compensar las cargas debidas a los cambios de temperatura ambiente, es utilizar dos sensores conectados en serie con polaridades opuestas.

El detector puede estar suspendido libremente, soportado por papel Mylar o montado sobre un sustrato que sea conductor o aislante térmico. Dado que los materiales piroeléctricos son todos piezoeléctricos, estos detectores llevan un encapsulado hermético (a veces incluso con vacío interno) que reduce los efectos de los movimientos de aire.

16. Sensores fotoeléctricos

- Sensores de barrera: cuando existe un receptor y un emisor apuntados uno al otro. Este método tiene el más alto rango de detección (hasta unos 60m).

- Sensores Reflex: cuando la luz es reflejada por un reflector especial cuya particularidad es que devuelve la luz en el mismo ángulo que la recibe (9m de alcance).

- Sensores Auntoreflex: son prácticamente iguales a los del tipo anterior, excepto que, el emisor tiene un lente que polariza la liz en un sentido y el receptor con polarización de 90º del primero. Con esto, el control no responde a objeto muy brillosos que pueden reflejar la señal emitida.

- Sensores de fibra óptica: en este tipo, el emisor y receptor están interconstituidos en una caja que puede estar a varios metros del objeto a sensar. para la detección emplean los cables de fibra óptica por donde circula el haz de luz emitido y recibido. La mayor ventaja de estos sensores es el pequeño volumen o espacio ocupado en el área de detección.

Las ventajas y desventajas de los sensores fotoeléctricos varían de acuerdo a su configuración:

Sistema barrera:

Sistema Reflex:

Sistema Autoflex:

Aplicaciones:

Detección de piezas, detección de nivel, detección de objetos pequeños, conteo de piezas, detección de objetos brillantes, detección de objetos oscuros, detección de personas.

sábado, 31 de mayo de 2008

1 Sensores resistivos

Para la clasificación de diversos sensores de esta clase se toma como criterio el tipo de magnitud física a medida. El orden seguido es el de variables mecánicas, térmicas, magneticas, ópticas y químicas.

1.1 Potenciómetros (Variables mecanicas)

1.2 Galgas extensométricas (Variables mecánicas)

La unidad de medida de la deformación se expresa mediante (épsilon). Esta unidad de medida es adimensional, y expresa la relación existente entre el incremento de longitud experimentado por el objeto y la longitud inicial.

El concepto de deformación engloba todas las variaciones sufridas por un cuerpo cuando éste ha sido sometido a una fuerza externa, bien sea compresión, tracción, torsión o flexión.

La galga extensiométrica es básicamente una resistencia eléctrica. El parámetro variable y sujeto a medida es la resistencia de dicha galga. Esta variación de resistencia depende de la deformación que sufre la galga.

Se parte de la hipótesis inicial de que el sensor experimenta las mismas deformaciones que la superficie sobre la cual está pegada.

El sensor está constituido básicamente por una base muy delgada no conductora, sobre la cual va adherido un hilo metálico muy fino, de forma que la mayor parte de su longitud está distribuida paralelamente a una dirección determinada, tal y como se muestra en la figura siguiente:

La resistencia de la galga es la propia resistencia del hilo, que viene dada por la siguienteecuación:

R=p*l/S

En base a esta última ecuación, se puede afirmar que la resistencia eléctrica del hilo es directamente proporcional a su longitud, o lo que es lo mismo, su resistencia aumenta cuando éste se alarga.

De este modo las deformaciones que se producen en el objeto, en el cual está adherida la galga, provocan una variación de la longitud y, por consiguiente, una variación de la resistencia.

Tipos:

· Hilo metálico no bobinado

· Película de metal depositado

· Semiconductor (depositado d difuso)

Limitaciones:

· No puede superar el límite elástico.

· Adhesivos especiales

· Errores de temperatura y autocalentamiento

Aplicaciones:

· Fuerza, par, presión.

· Deformación

· Aceleración y vibraciones

1.3 Termorresistencias (Variable térmicas)

Las termorresistencias de uso más común se fabrican de alambres finos soportados por un material aislante y luego encapsulados. El elemento encapsulado se inserta luego dentro de una vaina o tubo metálico cerrado en un extremo que se llena con un polvo aislante y se sella con cemento para impedir que absorba humedad.

La relación fundamental para el funcionamiento será así:

· Ro: resistencia en ohmios a 0 grados Celsius

· Rt: resistencia a la temperatura t grados Celsius

· α: coeficiente de temperatura de la resistencia.Los materiales utilizados para los arrollamientos de termorresistencias son fundamentalmente platino, níquel, níquel-hierro, cobre y tungsteno.

El método de medición de la temperatura no es directo, ya que lo que se mide es una resistencia mediante un puente de Wheastone, luego se lee el valor de la temperatura correspondiente de tabla de comportamiento de la citada resistencia.

1.4 Termistores (Variables térmicas)

Los termistores también se pueden encontrar en el mercado con la denominación NTC (Negative Temperature Coeficient ) habiendo casos especiales de coeficiente positivo cuando su resistencia aumenta con la temperatura y se los denomina PTC (Positive Temperature Coeficient). Su símbolo será:

La raya quebrada indica que no es lineal. El elemento positivo o negativo indica que tiene una característica positiva o negativa respectivamente. Es decir, si es de coeficiente positivo, PTC, la resistencia se incrementa con la temperatura. Si es de coeficiente negativo, NTC, disminuye con la temperatura.

La raya quebrada indica que no es lineal. El elemento positivo o negativo indica que tiene una característica positiva o negativa respectivamente. Es decir, si es de coeficiente positivo, PTC, la resistencia se incrementa con la temperatura. Si es de coeficiente negativo, NTC, disminuye con la temperatura.Los termistores sirven para la medición o detección de temperatura tanto en gases, como en líquidos o sólidos. A causa de su muy pequeño tamaño, se los encuentra normalmente montados en sondas o alojamientos especiales que pueden ser específicamente diseñados para posicionarlos y protegerlos adecuadamente cualquiera sea el medio donde tengan que trabajar.

1.5 Magnetorresistencias (Variable magnéticas)

Está formada por una aleación de Hierro y Níquel (permalloy)

Tiene las siguientes aplicaciones:

· Medición de campos magnéticos en las lectoras de tarjetas.

· Otras magnitudes que provean un cambio en el campo magnético, como el desplazamiento de una pieza, detectores de proximidad, nivel de flotador, etc. En estos casos se utiliza un imán que cambia su posición con el proceso. El campo generado por el imán es medido por la magnetorresistencia.

1.6 Fotorresistencias (Variables ópticas)

Propiedades

Propiedades· Solo componentes con terminales.

· Sensores de diferente tamaño.

· Impermeables o sobre sustrato de cerámica.

· Sensitivos en el espectro visible.

Aplicaciones

· Control de iluminación.

· Retrovisor de automóvil automático.

1.7 Higrómetros resistivos (Variables químicas)

El aparato tiene dos electrodos de cinta metálica los cuales no se tocan, y están aislados eléctricamente entre ellos por una forma de plástico. Tambien tiene una solución de cloruro de litio para recubrir por completo todo el dispositivo.

A medida que la humedad relativa del aire aumenta, la película de cloruro de litio absorbe más vapor de agua del aire. Esto hace que su resistencia disminuya marcadamente. Debido a que la película de cloruro de litio está en contacto íntimo con los dos electrodos metálicos, la resistencia entre las terminales de los electrodos también disminuye marcadamente. La resistencia entre las terminales puede relacionarse entonces con la humedad relativa.

Los transductores de higrómetro resistivo no pueden usarse a través del rango completo de humedades relativas (de 0% a 100%). La mayoría de ellos tienen un límite superior seguro de operación de un 90% de RH. La exposición al aire con una humedad relativa mayor a 90% puede dar como resultado una excesiva absorción de agua de la película de cloruro de litio. Una vez que esto ocurre, las características de resistencia del higrómetro se alteran de manera permanente

2.1.1 Condensador Variable

Un sensor capacitivo es adecuado para el caso de querer detectar un objeto no metálico. Para objetos metálicos es más adecuado escoger un sensor inductivo. Para distancias superiores a los 40 mm es totalmente inadecuado el uso de este tipo de sensores, siendo preferiblemente una detección con sensores ópticos o de barrera.

Los sensores capacitivos funcionan de manera similar a un capacitor simple. La lámina de metal [1] en el extremo del sensor esta conectado eléctricamente a un oscilador [2]. El objeto que se detecta funciona como una segunda lámina. Cuando se aplica energía al sensor el oscilador percibe la capacitancia externa entre el objetivo y la lámina interna.

Los sensores capacitivos funcionan de manera opuesta a los inductivos, a medida que el objetivo se acerca al sensor capacitivo las oscilaciones aumentan hasta llegar a un nivel limite lo que activa el circuito disparador [3] que a su vez cambia el estado del switch [4].

Los sensores de este tipo pueden ser simples (Co +/- C) y diferenciales (Co + C , Co – C). El caso simple es el condensador variable.

Un condensador esta formado por dos placas y un dieléctrico.

donde:

2.1.2 Condensador Diferencial

Consiste en un principio similar al de los sensores resistivos diferenciales: mientras uno se incrementa el otro disminuye en la misma proporción, y viceversa.

2.2 Sensores inductivos

2.2.1 Reluctancia variable

donde φ es el flujo de campo magnético, I es la corriente y N es el número de vueltas del inductor.

donde φ es el flujo de campo magnético, I es la corriente y N es el número de vueltas del inductor.Pero el flujo magnético es igual al cociente entre la fuerza magnetomotriz M y la reluctancia magnética R, y además, M = NI, por lo que:

Para una bobina de longitud L y sección de área A, donde la longitud sea mucho mayor que el diámetro de las espiras se tiene:

Para una bobina de longitud L y sección de área A, donde la longitud sea mucho mayor que el diámetro de las espiras se tiene:

Donde μr es la permeabilidad relativa del núcleo

L = recorrido de las líneas de campo en el aire.

A = Area de las bobinas.

Normalmente se aprovechan las variaciones de la longitud y de la permeabilidad. Cuando lo que varía es la distancia L se está hablando de sensores de entrehierro variable, y cuando lo que varia es la permeabilidad se dice que se está hablando de sensores de núcleo móvil.

a. Los campos magnéticos parásitos afectan a L, por lo que se deben apantallar.

b. La relación L y R no es constante y varía hacia los extremos.

c. L y R son inversamente proporcionales, por lo que las medidas serán normalmente no lineales.

d. La temperatura de trabajo debe ser menor a la de Curie del material usado.

Por contra tienen las siguientes ventajas:

a. La humedad los afecta muy poco.

b. Tiene poca carga mecánica.

c. Y una alta sensibilidad.

2.2.2. Inductancia mutua

Aunque este dispositivo cambia la impedancia mutua, la salida es una tensión alterna modulada, no un cambio de impedancia. Tiene como limitaciones que en el centro la inductancia mutua no se anula, por deficiencias en el proceso de construcción. Además existe la presencia de armónicos en la salida.

Sin embargo tiene las siguientes ventajas:

a. Resolución infinita.

b. Poca carga mecánica.

c. Bajo rozamiento: vida ilimitado y alta fiabilidad.

d. Ofrecen aislamiento eléctrico entre el primario y el secundario.

e. Aísla el sensor (vástago) del circuito eléctrico

f. Alta repetibilidad.

g. Alta linealidad.

h. Tiene alcances desde 100 micrometro hasta 25 centímetros.

3 Sensores Electromagneticos

3.1 Basados en la Ley de Faraday

Se basa en el principio de que una variación en el flujo magnético sobre una bobina, genera una fuerza electromotriz.

Se basa en el principio de que una variación en el flujo magnético sobre una bobina, genera una fuerza electromotriz.

Las condiciones que deben cumplirse para poder usar este tipo de medidor son:

- Perfil de velocidades simétrico.

- Tubería no metálica ni magnética: teflón o cerámica.

- Electrodo de acero o titanio.

- Tubería llena.

- Campo magnético continuo o alterno.

- Ideal para aguas residuales, líquidos corrosivos o con sólidos en suspensión.

3.2 Basados en el efecto Hall

· La temperatura cambia la resistencia del material.

· Hay un error de cero debido a inexactitudes físicas,

Tiene como ventajas:

· Salida independiente de la velocidad de variación del campo magnético.

· Inmune a las condiciones ambientales.

· Sin contacto.

· Se puede aplicar a la medida de campos magnéticos, medida de desplazamientos, etc.

lunes, 5 de mayo de 2008

1 Descripción de un sistema de medida y control.

ser: "Conjunto de dos o más elementos interconectados entre sí para formar un todo unificado que tiene por objeto realizar una o varias funciones".

El Sistema de Medida y Control es aquel que realiza funciones de medición de magnitudes

físicas, químicas, biológicas, procesando estas informaciones para regular el funcionamiento del sistema físico que pretende controlar, según los datos obtenidos en el proceso de adquisición de datos y medición.

Algunos ejemplos de medida a efectuar por un sistema de control pueden ser: medida de

la temperatura interna de un horno, medida de la posición o del esfuerzo en un brazo robot, etc.

En primer lugar el sistema de control capta las magnitudes del sistema físico (presión, temperatura, caudal) mediante los Transductores (también denominados de una forma no muy exacta, Sensores). Los transductores generan una señal eléctrica que será amplificada y acondicionada para su correcta transmisión a la Unidad de Control. Para que la transmisión sea más inmune al ruido, normalmente se hace de forma digital, lo que requiere una conversión previa Analógica/Digital. Una vez recibidos, los datos serán tratados por la unidad de control (PC, autómata programable, microcontrolador), que generará unas actuaciones de acuerdo con los objetivos previstos para el sistema. Ya que estas señales son de baja potencia se amplifican y envían a los Actuadores. La transmisión hacia los actuadores también puede ser digital, lo que requeriría de una conversión Digital/Analógica.

2 Identificación del sistema de medida y sus bloques constitutivos.

sensor o transductor, procesar dicha información y presentar los resultados, de forma que puedan ser percibidos por nuestros sentidos.

Las etapas fundamentales de un Sistema de Medida y Control son:

a. Transducción

b. Acondicionamiento de Señal

c. Conversión Analógica Digital

d. Transmisión de Datos

e. Procesado

f. Visualización y Registro

g. Transmisión de Órdenes

h. Conversión Digital Analógica

i. Acondicionamiento de la Salida

j. Actuación

Cada uno de los puntos anteriores supone un sistema completo que puede llegar a alcanzar una enorme complejidad.

2.1 Definición de cada bloque constitutivo: Transductor, sensor, actuador, acondicionador (amplificación, filtraje, adaptación de impedancias, modula

La señal de salida de los transductores suele ser eléctrica, ya que esto supone una serie

de ventajas:

· Debido a la estructura electrónica de la materia, cualquier variación de un parámetro

no eléctrico de un material vendrá acompañada de la variación de un parámetro

eléctrico. Escogiendo un material adecuado a cada caso, es posible realizar transductores

con salida eléctrica para medir cualquier magnitud física.

· Dado que no es conveniente absorber energía del sistema a medir, es muy ventajoso la utilización de transductores de salida eléctrica, que puede ser amplificada posteriormente.

· Las señales eléctricas pueden ser filtradas, moduladas, etc. gracias al gran número

de circuitos integrados que facilitan estos recursos.

Un sensor es un dispositivo que, a partir de la energía del medio en el que se mide, proporciona una señal de salida transducible que es función de la magnitud que se pretende medir.

· Como se puede ver, la definición de sensor engloba a la de transductor de entrada. De modo que podríamos llamar sensor a cualquier transductor de entrada, pero para que un sensor pueda ser denominado transductor es preciso que las magnitudes de entrada y salida sean de tipos diferentes.

· El término sensor sugiere un significado más amplio; un sensor proporciona la capacidad para medir cantidades físicas que, por su tamaño o naturaleza, no pueden ser directamente observadas o transducidas a una señal eléctrica.

Los Actuadores o Accionadores son aquellos elementos que realizan una conversión de energía con objeto de actuar sobre el sistema a controlar para modificar, inicializar y corregir sus parámetros internos. La actuación es la etapa final del proceso de control. Las órdenes son enviadas por el controlador y se aplican al sistema físico a través de los actuadores. Esta actuación modificará el estado del sistema, que volverá a ser medido por los transductores para realizar un nuevo bucle de control.

2.2 Conceptos generales sobre la medida

El cociente entre el margen de medida y la resolución se denomina margen dinámico (MD), y se expresa a menudo en decibelios.

3 El sensor

3.1 Clasificación

Según el aporte de energía: Moduladores y generadores.

Moduladores: La energía de la señal de salida procede, en su mayor parte, de la fuente de alimentación. La magnitud de entrada solamente controla (o modula) el nivel de la señal de salida.

Generadores: La energía de salida del sensor es suministrada por el medio en el que se mide a través del propio sensor.

Según la señal de salida: Analógicos y digitales.

Analógicos: La señal de salida varía de forma continua. Normalmente la información está contenida en la amplitud de dicha señal.

Digitales: La señal de salida varía de forma discreta; toma un valor de entre un conjunto finito.

Según la magnitud a medir: De temperatura, de presión, de fuerza, de desplazamiento, de velocidad, de aceleración, de humedad, y de un sin fin de magnitudes susceptibles de ser medidas.

Según el modo de funcionamiento: de deflexión y de comparación.

De deflexión: La magnitud medida, produce algún efecto físico que ocasiona una reacción en el sensor asociada a una variable útil fácilmente medible.

De comparación: Se intenta anular el efecto de la magnitud a medir, aplicando una magnitud bien conocida que induce un efecto contrario hasta restablecer el equilibrio. Siempre hay un detector del desequilibrio y un medio para anularlo.

Según el parámetro variable: Resistencia, capacidad, inductancia, tensión, corriente, etc.

Desde el punto de vista de la ingeniería electrónica, esta es la clasificación más útil. Pues permite reducir el número de grupos a unos pocos y se presta bien al estudio de los circuitos de acondicionamiento asociados, que son similares para todos los sensores en los que el parámetro variable es el mismo.

3.2 Interferencia

3.3 Compensación de errores

El método de la realimentación negativa se aplica con frecuencia para reducir el efecto de las perturbaciones internas, y es el método en el que se basan los sistemas de medida por comparación. Si la realimentación negativa es insensible a la perturbación considerada y está diseñada de forma que el sistema no se haga inestable, resulta entonces que la señal de salida no vendrá afectada por la perturbación.

Otra técnica para reducir las interferencias es el filtrado. Un filtro es todo dispositivo que separa señales de acuerdo con su frecuencia u otro criterio. Si los espectros frecuencia les de la señal y las interferencias no se solapan, la utilización de un filtro puede ser efectiva. El filtro puede ponerse en la entrada o en una etapa intermedia. En el primer caso puede ser: eléctrico, mecánico —por ejemplo, para evitar vibraciones—, neumático, térmico —por ejemplo, un blindaje con masa apreciable para evitar los efectos de las turbulencias al medir la temperatura media de un fluido en circulación— o electromagnético. Los filtros dispuestos en las etapas intermedias son casi sin excepción filtros eléctricos.

Una última técnica de compensación de perturbaciones es la utilización de entradas opuestas, que se aplica con frecuencia para compensar el efecto de las variaciones de temperatura. Si, por ejemplo, una ganancia varía con la temperatura por depender de una resistencia que tiene coeficiente de temperatura positivo, puede ponerse en serie con dicha resistencia otra que varíe de forma opuesta (con coeficiente de temperatura negativo) y así mantener constante la ganancia a pesar de los cambios de temperatura.

4 Características estáticas de los sistemas de medida

Exactitud: Es la propiedad del instrumento de dar una medida que se aproxime al verdadero valor o valor exacto. El valor exacto es el que se obtendría si la magnitud fuera medida con un método ejemplar. Este método ejemplar es un método determinado y acordado por una comisión de expertos o el suministrado por un instrumento de calidad.

La exactitud de un instrumento se determina mediante la calibración estática. Esta consiste en variar la entrada del sistema de medida lentamente seleccionando valores constantes dentro del marco de medida e ir anotando los valores que toma la salida. La representación de los valores de la magnitud de entrada define la curva de calibración. Es preciso tener un patrón de referencia para conocer el valor de la magnitud de entrada.

Sensibilidad: La sensibilidad o factor de escala es la pendiente de la curva de calibración, que puede ser o no constante a lo largo de la escala de medida La sensibilidad en un punto cualquiera x0 viene dada por:

S(x0) = dy/dx (evaluado en x = x0)

En los sensores se desea una alta sensibilidad y constante

Linealidad: Da el grado de coincidencia entre la curva de calibración y una línea recta determinada. En muchos casos se asume que la respuesta de los transductores es lineal, facilitando el diseño del sistema de medida y control. Esta suposición introduce errores debido a la no linealidad.

Existen varios tipos de linealidad, en función de qué recta se toma como referencia:

· Linealidad Independiente.- La línea de referencia se define según el método de los mínimos cuadrados. Suele ser la mejor forma de representación.

· Linealidad ajustada a cero.- La recta se define por el método de los mínimos cuadrados, pero imponiendo que ésta pase por el origen.

· Linealidad terminal.- La recta se define entre los puntos de respuesta teórica del transductor con la mínima y la máxima entrada admisible.

· Linealidad a través de los extremos.- La recta se define entre los puntos de respuesta real del transductor con la mínima y la máxima entrada admisible.

· Linealidad teórica.- La recta se define en función de las previsiones teóricas formuladas al diseñar el transductor.

Resolución: La resolución de un transductor es la variación más débil de la magnitud física capaz de detectar. Si la mínima variación detectable es cero, se dice que el transductor tiene resolución infinita, y los límites de resolución vendrán impuestos por el aparato de medida. Es importante que el transductor tenga la resolución necesaria, ya que en defecto perjudicaría la calidad del sistema de instrumentación, y en exceso supondría un coste innecesario.

Histéresis: Es la diferencia en la salida para una misma entrada según el sentido de variación de la entrada. Un mismo valor de la magnitud de entrada puede provocar salidas diferentes dependiendo del sentido en el que se haya modificado la entrada (creciente o decreciente) hasta alcanzar dicho valor.

5 Características dinámicas

· Error Dinámico. Es la diferencia entre el valor indicado y el valor exacto de la variable medida, siendo nulo el error estático.

· Velocidad de Respuesta. Indica la rapidez con que el sistema de medida responde a los cambios en la variable de entrada.

· Tiempo de Subida o Rise Time (tr). En los sistemas de primer orden y sobreamortiguados, es el tiempo transcurrido desde que la salida tiene el 10% de su valor final hasta que llega al 90% de dicho valor, aplicando un escalón a la entrada. En los sistemas subamortiguado, es el tiempo que tarda la salida en alcanzar su valor final por primera vez, aplicando un escalón a la entrada

· Tiempo de Establecimiento o Settling Time (ts).- Es el tiempo que requiere el sistema para que su salida se asiente en un margen del valor final, normalmente el 2 ó 5%.

· Sobreimpulso (Mp).- Es el valor máximo que sobrepasa la salida del sistema a su valor final. Se suele expresar en %.

Las características dinámicas se estudian mediante la aplicación al transductor de señales de entradas variables tipo, como son la entrada impulsiva, escalón, rampa o sinosoidal. Una vez obtenida la respuesta del sensor, ésta se ha de comparar con las de los sistemas dinámicos, para así hallar la descripción matemática que lo modela. Los sistemas dinámicos más empleados son los de orden cero, uno y dos.

6 Caraterísticas de entrada

Por ejemplo, se emplea un termómetro de masa apreciable para medir la temperatura de un transistor de pocas micras de tamaño, el hecho de hacer contacto produciría alteraciones en la medida. En el caso de sensores eléctricos, este fenómeno queda descrito por la impedancia de entrada. El concepto de impedancia de entrada permite evaluar si se produce o no un error por efecto de carga. Si la variable a medir se mide entre dos puntos o dos regiones del espacio, se dice que son variables de esfuerzo, y en ese caso se requiere que la impedancia de entrada del sistema de medida sea alta. Si la variable a medir se pide en un punto o región del espacio se dice que son variables de flujo, en cuyo caso se requiere que la impedancia de entrada sea baja.

7 Errores en los sistemas de medida y análisis

Los errores de un sistema se determinan a partir de su calibración, que consiste en aplicarle entradas conocidas y comparar su salida con la obtenida con un sistema de medida de referencia, más exacto.

La discrepancia entre el valor medido y el real se denomina Error Absoluto. Es común encontrar este valor reflejado en porcentaje respecto al Valor de Fondo de Escala del instrumento (máximo valor que puede medir).

Los errores que se presentan en un sistema de medida pueden clasificarse en tres tipos:

· Errores Sistemáticos. Son errores propios del operario, del método empleado para tomar las medidas o de las circunstancias en las que estas se realizan. Se pueden corregir durante el proceso de calibración del sensor. Estos errores se reproducen en el curso de varias medidas hechas en las mismas condiciones. Si el valor medido permanece constante o varía de acuerdo a una ley definida según las condiciones de medida, el error será de tipo sistemático. Algunos ejemplos son: Errores de medida, de calibración, de montaje, de alimentación o de ruido eléctrico debido a un mal apantallamiento.

· Errores del Sistema.- Si las condiciones de funcionamiento de los sensores cambian pueden producirse errores en sus medidas. Estos errores pueden deberse a modificaciones del entorno (humedad, temperatura, polvo, etc.) o al propio sistema (fricciones, no linealidades, roturas, etc.). Para su detección y corrección es necesario monitorizar el sistema adecuadamente, comparando las medidas realizadas con la media estándar de éstas.

· Errores Aleatorios.- Son errores producidos de forma fortuita y por tanto inevitables. Ya que siguen un patrón aleatorio, su media en el tiempo será nula, por lo que pueden evitarse realizando varias medidas. El valor absoluto de estos errores suele ser pequeño, de forma que no afectan de forma significativa a la medida. Teniendo en cuenta los posibles errores presentados anteriormente, para la calibración de los sensores se deberá proceder eliminando en primer lugar los errores sistemáticos (realizando sucesivas medidas en las mismas circunstancias) y, posteriormente, tomar varias medidas para la calibración (estas tendrán errores aleatorios pero su media será nula). En la práctica puede que los errores sistemáticos no se puedan anular en su totalidad.